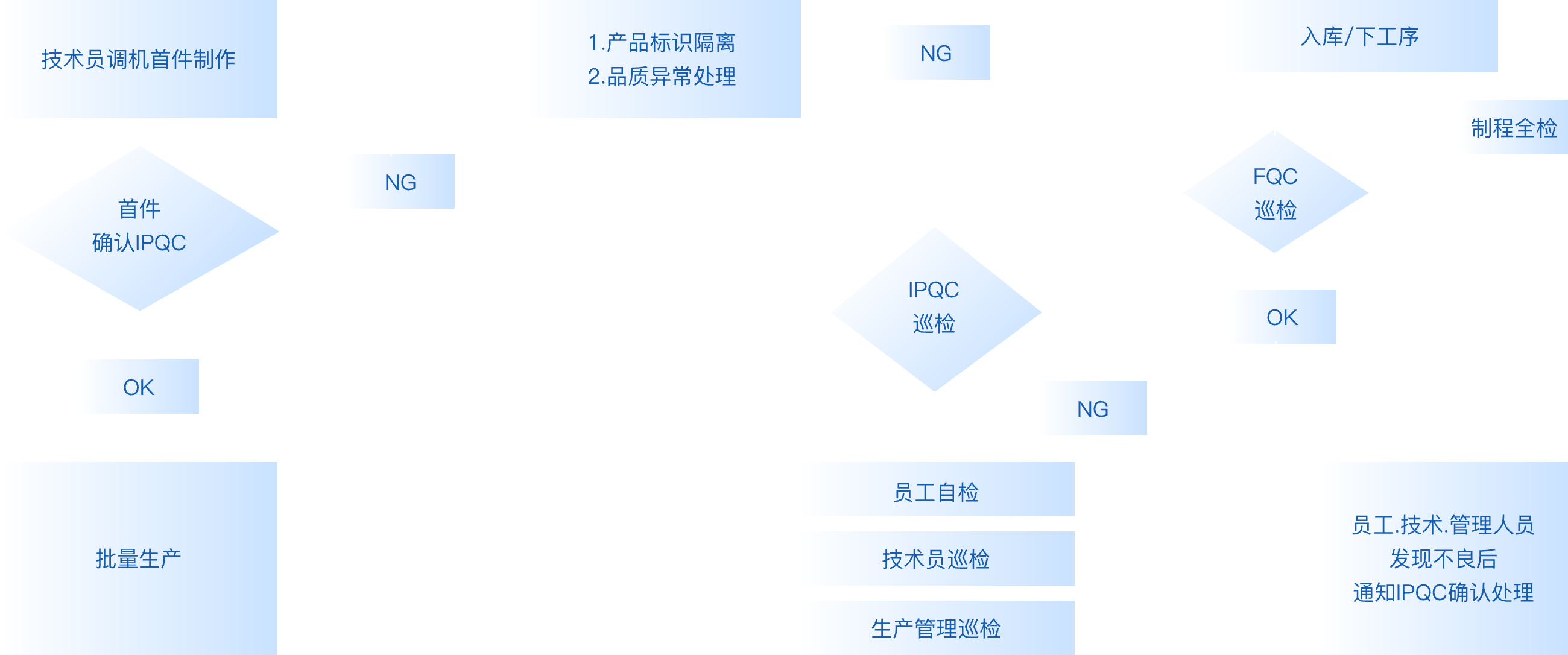

控制流程

为确保现场生产的产品品质稳定可靠,我们有规范严谨的现场品质管控流程和专业的品控团队。从首件制作到入库 /

下工序,我们严格把控每一个环节,确保所有生产过程都符合品质标准。在整个现场品质管控过程中,所有零件都将经历以下管控环节:

1

原材料检验

核对材质证明,检测外观(有无缺陷、氧化)、尺寸(公差是否符合要求),必要时做性能抽样检测,确保材料与工艺、图纸要求一致。

2

在制过程检验

首件加工后做首件检验(FAI),确认尺寸、形位公差、表面质量等;批量生产过程中,同步开展员工自检、技术员巡检、生产管理巡检,同时 IPQC 进行巡检。

3

氧化前检

检验在制品的加工状态、尺寸精度、表面处理效果,确认无残留杂质、表面清洁度达标,确保待氧化工件完全符合氧化工艺的前置要求,避免后续氧化工序出现质量缺陷。

4

氧化后检

工件氧化后,检验氧化层的外观(色泽均匀性、有无斑点)、膜度(是否符合工艺公差)、附着力(通过百格胶带测试等方法),同时复核工件尺寸,确保氧化处理后的产品满足图纸及工艺的质量标准。

5

入库检验

对加工完成的零件,全检外观、尺寸、加工精度,核对图纸要求,确保完全符合图纸和工艺要求后,方可入库。

6

出货检验

依据客户标准和合同要求,进行最终全项检验,记录检验结果,出具出货报告,确认所有参数达标后,方可放行出货。